Schweißprozess: Entstehung und Vermeidung von Blasen

Dec 01, 2023Warum entstehen Poren?

Das Innere des Laserschweißlochs befindet sich in einem instabilen Vibrationszustand. Die Strömung des Lochs und des Schmelzbades ist sehr heftig. Der Metalldampf im Inneren des Lochs strömt nach außen und erzeugt an der Öffnung des Lochs einen Dampfwirbel, der das Schutzgas (Ar) hineinsaugt. Am Boden des Lochs gelangen diese Schutzgase bei Vorwärtsbewegung des Lochs in Form von Blasen in das Schmelzbad. Aufgrund der extrem geringen Löslichkeit von Ar und der schnellen Abkühlgeschwindigkeit beim Laserschweißen haben die Blasen keine Zeit zum Entweichen und bleiben in der Schweißnaht zurück, wodurch Poren entstehen. Auch durch schlechten Schutz verursacht. Beim Schweißvorgang dringt Stickstoff von außen in das Schmelzbad ein. Die Löslichkeit von Stickstoff in flüssigem Eisen unterscheidet sich stark von der Löslichkeit von Stickstoff in festem Eisen, also während des Abkühl- und Erstarrungsprozesses des Metalls. Da die Löslichkeit von Stickstoff mit sinkender Temperatur abnimmt, sinkt die Löslichkeit stark und plötzlich, wenn das geschmolzene Metall abkühlt und zu kristallisieren beginnt. Zu diesem Zeitpunkt fällt eine große Menge Gas aus und bildet Blasen. Wenn die Schwebegeschwindigkeit der Blasen geringer ist als die Kristallisationsgeschwindigkeit des Metalls, bildet sich eine Blase. Poren.

Laserschmelzschweißverfahren zur Unterdrückung von Poren

1. Unterdrücken Sie die Bildung von Schweißporen durch geeignete Oberflächenbehandlungsmethoden vor dem Schweißen

Die Oberflächenbehandlung vor dem Schweißen ist eine wirksame Methode zur Kontrolle metallurgischer Poren in Laserschweißnähten aus Aluminiumlegierungen. Normalerweise umfassen Oberflächenbehandlungsmethoden physikalische und mechanische Reinigung sowie chemische Reinigung.

Nach dem Vergleich ist das Verfahren der chemischen Behandlung der Testplattenoberfläche (Metallreinigungsmittel Reinigung – Waschen mit Wasser – Waschen mit Alkali – Waschen mit Wasser – Waschen mit Säure – Waschen mit Wasser – Trocknen) das beste. Unter anderem wird beim Waschen mit Alkali eine 25 %ige wässrige NaOH-Lösung (Natriumhydroxid) verwendet, um die Oberflächendicke des Materials zu entfernen, und beim Beizen wird eine wässrige Lösung mit 20 % HNO3 (Salpetersäure) + 2 % HF (Fluorwasserstoff) verwendet, um die restliche Alkalilösung zu neutralisieren . Die Oberfläche der Prüfplatte muss innerhalb von 24 Stunden nach der Behandlung verschweißt werden. Wenn die Testplatte nach der Behandlung längere Zeit stehen bleibt, muss sie vor dem Zusammenbau und vor dem Schweißen mit reinem Alkohol abgewischt werden.

2. Unterdrücken Sie die Bildung von Schweißporen durch Anpassen der Schweißprozessparameter

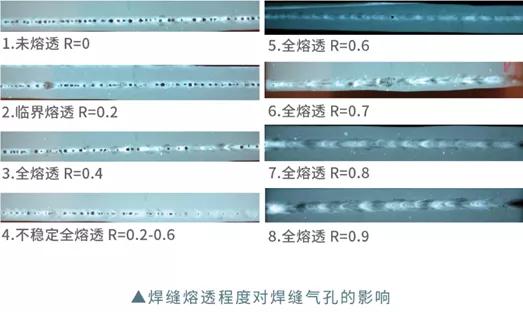

Die Bildung von Schweißporen hängt nicht nur mit der Qualität der Oberflächenbehandlung der Schweißverbindung zusammen, sondern auch mit den Parametern des Schweißprozesses. Der Einfluss der Schweißparameter auf die Schweißporen spiegelt sich hauptsächlich in der Schweißdurchdringung wider, also im Einfluss des Breitenverhältnisses der Schweißrückseite auf die Poren. Das Verhältnis der Schweißnahtbreite bezieht sich auf das Verhältnis der Schweißnahteindringung zur Schweißnahtbreite.

Aus dem Test geht hervor, dass bei einem Rückenbreitenverhältnis der Schweißnaht R > 0,6 die konzentrierte Verteilung der Kettenporen in der Schweißnaht effektiv verbessert werden kann. Wenn das Rückenbreitenverhältnis R > 0,8 ist, kann das Vorhandensein großer Poren in der Schweißnaht effektiv und in großem Maße verbessert werden. Beseitigt die verbleibenden Poren in der Schweißnaht.

3. Unterdrücken Sie die Bildung von Schweißporen durch die richtige Auswahl des geeigneten Schutzgases und der richtigen Durchflussrate

Die Auswahl des Schutzgases hat direkten Einfluss auf die Qualität, Effizienz und Kosten des Schweißens. Während des Laserschweißprozesses kann durch die richtige Einspritzung von Schutzgas die Schweißporosität wirksam reduziert werden.

Wie im Bild oben gezeigt, werden Ar (Argongas) und He (Heliumgas) zum Schutz der Schweißoberfläche verwendet. Beim Laserschweißen von Aluminiumlegierungen ionisieren Ar und He den Laser unterschiedlich stark, was zu unterschiedlichen Schweißnahtformen führt. Die Ergebnisse zeigen, dass die Gesamtporosität der Schweißnaht, die durch Auswahl von Ar als Schutzgas erhalten wird, geringer ist als die der Schweißnaht, die durch Auswahl von He als Schutzgas erhalten wird.

Gleichzeitig ist zu beachten, dass bei einem zu geringen Luftstrom (<10 l/min) die große Menge des beim Schweißen erzeugten Plasmas nicht weggeblasen werden kann, wodurch das Schweißbad instabil wird und die Wahrscheinlichkeit einer Porenbildung steigt. Wenn die Gasflussrate moderat ist (ca. 15 l/min), wird das Plasma effektiv kontrolliert und das Schutzgas spielt eine sehr gute Rolle bei der Verhinderung der Oxidation im Lösungspool. Zu diesem Zeitpunkt sind die Poren am geringsten. Mit einem zu hohen Luftstrom geht ein zu hoher Gasdruck einher, der dazu führt, dass sich ein Teil des Schutzgases in das Innere des Lösungsbeckens einmischt und so die Porosität erhöht.

Beeinflusst durch die Eigenschaften des Materials selbst kann das Phänomen des Schweißens ohne Porosität während des Schweißprozesses nicht vollständig vermieden werden, und die Porosität kann nur reduziert werden.

Wie können wir Ihnen helfen?